在冶金、矿山及固废资源化利用领域,锰矿、炉渣和钢渣等物料因其高硬度、强磨蚀性和复杂成分,一直是传统破碎设备难以效率高的处理的硬骨头。然而,随着液压对辊制砂机技术的成熟与普及,这一行业痛点正被系统性解决。本文将深入解析对辊制砂机在处理这三类典型难碎物料时,相比普通破碎机(如锤破、反击破)所展现出的显著优势。

普通破碎机(如锤式、反击式)依赖高速旋转的锤头或板锤对物料进行猛烈冲击破碎。这种方式虽初期见效快,但存在三大致命缺陷:

能量浪费严重:大量动能转化为振动、噪音、粉尘和过粉碎细粉;

易损件消耗快:锤头、衬板频繁更换,停机成本高;

粒型差、针片状多:影响后续利用价值。

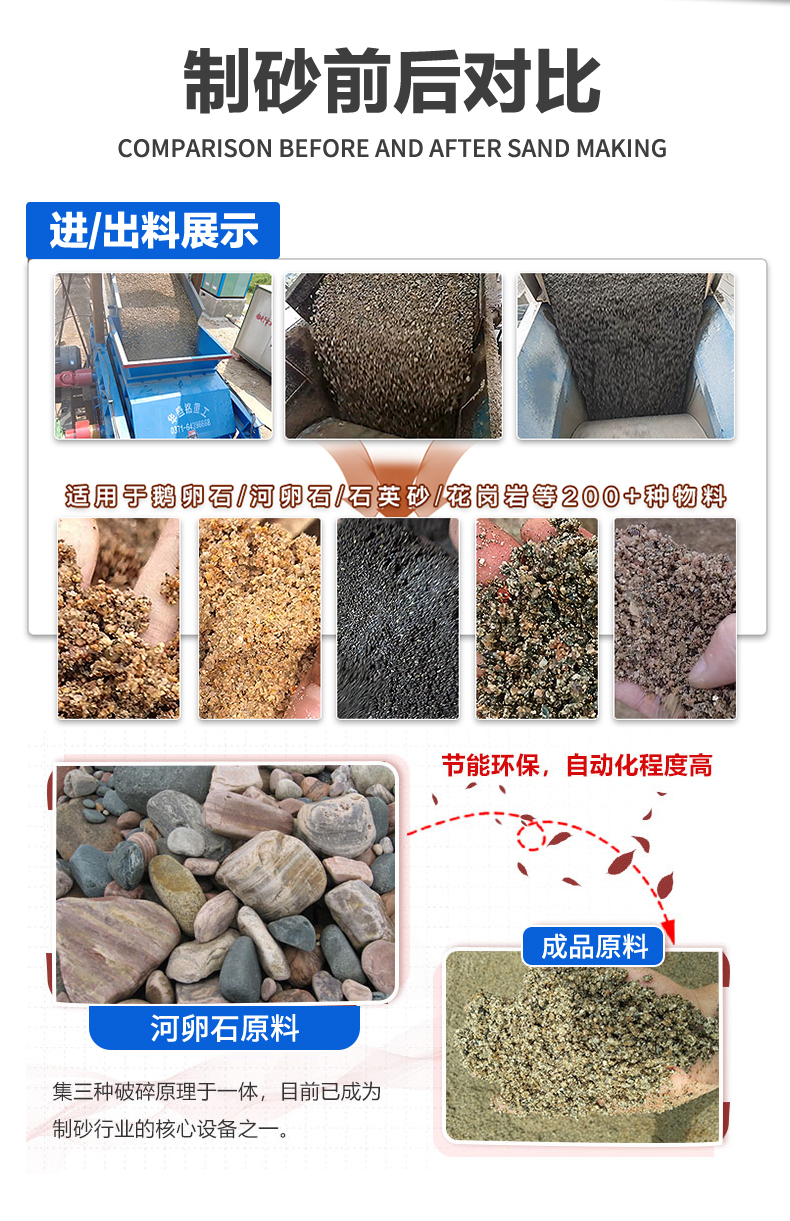

而对辊制砂机采用完全不同的工作原理:

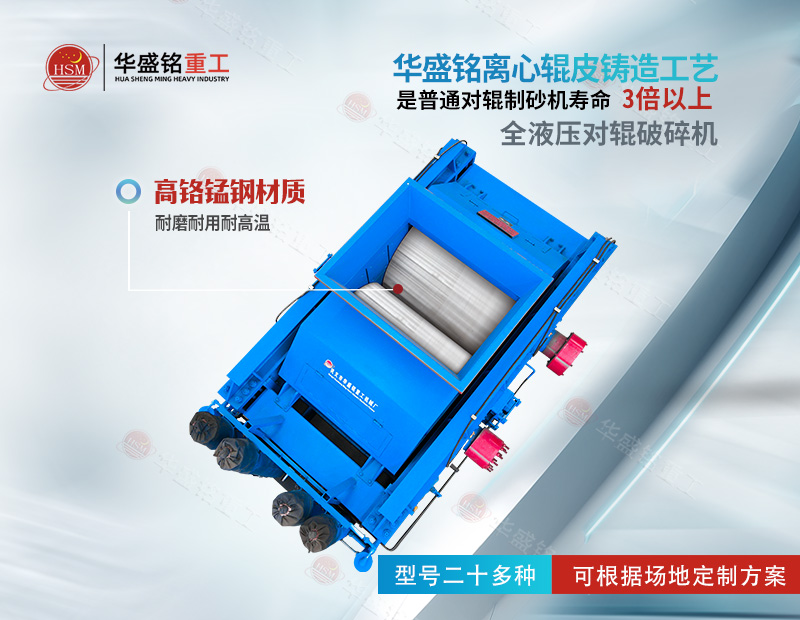

两根高铬锰合金辊以低速相向旋转,通过液压系统施加稳定高压,对物料进行“挤压+剪切”破碎。

这种“温和而有力”的破碎方式,特别适合处理高硬度、脆性物料,能量利用率高,真正实现“每度电都用在刀刃上”。

1. 锰矿破碎:高硬度下的稳定输出

锰矿莫氏硬度常达5–6级,且结构致密。

普通锤破处理时,锤头磨损较快,产量迅速衰减。

对辊制砂机采用高铬锰钢+稀有金属复合辊面,耐磨性提升3倍以上;

液压系统自动调节辊缝,即使进料波动,也能保持出料粒度0–5mm连续可调,满足选矿前段细碎要求;

破碎比大,可直接将50mm原矿一次破碎至砂级,简化流程。

2. 炉渣处理:干湿通吃,不堵不卡

冶金炉渣常含残余水分、金属颗粒,易导致传统破碎腔堵塞。

对辊机无筛底设计+开放式破碎腔,湿料、粘料、含铁渣均可顺畅通过;

低速运转避免火花产生,安全性更高;

出料粒度均匀,利于后续磁选回收金属或制备建材骨料。

3. 钢渣资源化:粒型优、粉量少

钢渣硬度高(莫氏6–7级)、韧性大,传统设备易“打滑”或过粉碎。

对辊机通过稳定挤压力克服钢渣弹性,实现有效破碎;

过粉碎率小,大幅减少无效细粉,提高钢渣微粉或路基材料的合格率;

颗粒呈立方体状,针片状含量低,符合绿色建材标准。

它不仅是“能破碎”,更是“智慧破碎”——用更少的能源、更低的成本、更稳定的品质,将工业废料转化为宝贵资源。对于追求降本增效、绿色转型的企业而言,选择对辊制砂机,不是增加投入,而是投资未来。

上一篇:

上一篇:  下一篇:

下一篇: